|

| 写真1 自動4面プレーナー |

|

| 写真2 クロスカットソー(木口切断機) |

1)材の整寸加工

芯持ち角材を主に使って軸組を組んでいた従来の墨つけ(マーキング)は、その材の中心を全ての起点(基点)とし、そこから返り墨を起こして仕口・継手などを墨つけした。

故に、材の寸法がまちまちであっても、丸太であっても、構わなかった。

構造表し仕上げの墨つけはこれと違って、材の面(つら)が基点となるため、どうしても部材の寸法が一定でなければ、仕口は口が開いてしまう。

そのために必要となるのが、自動4面プレーナー(写真-1)である。また、同じ長さの材を多数カットするために必要となるのがクロスカットソー(写真-2)である。

2)仕口(継手)加工機

大工が下小屋(作業所)で建前の刻みをするのが在来プレカットであり、工場でCAD/CAM制御で刻むのがオートメーションプレカットである。現在は「プレカット」と言うと、この自動機械プレカットのことだと理解されている。

大工が刻む在来プレカットでも電動工具を専用加工機に替えて軸組加工を行っているが、これこそ機械プレカットと呼ぶべきである。要するに、使用する機械がアナログかデジタルかの違いだけである。

ここで紹介するのは弊社が昭和57年に設置したプレカット初期の仕口加工機である。10数年経った現在でも結構役に立っている。ルーターの刃物形状も現在のものと違わない。

償却済みのこの機械を使っても、CAD/CAMの工場に外注しても、加工コストはあまり変わらない。この機械を使い慣れた大工だと、手で墨つけをしても1平方メートル当たり1,820円ぐらいで上げてしまう。

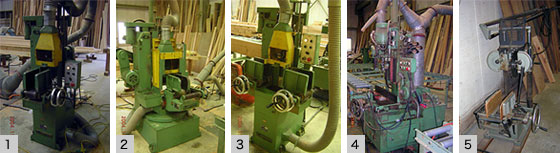

仕口加工機の種類として大きく分けると、〔縦〕鎌、蟻、継手・仕口加工機―オス(写真-3)、〔横〕鎌、蟻、継手・仕口加工機(写真-5)、自動角鑿機(写真-6)、ホゾ取り機の4種類が主なものである。

|

写真1〔縦〕鎌、蟻、継手・仕口加工機―オス

写真2〔縦〕鎌、蟻、継手・仕口加工機―メス

写真3〔横〕鎌、蟻、継手・仕口加工機 写真4 自動角鑿機

写真5 コネクター金物スリッター |

3)パネル製作・造作材加工機

真壁、梁表し仕上げ工法に耐力壁パネルを採用し、真壁パネルの製作には構造用合板のカットにパネルソー(写真-8)を使えば切断が正確である。

|

| (左)パネルソー、(中央)バンドソー、(右)超仕上げプレーナー |

4)集成材加工機

木材をバンドル買いして使う場合のデメリットとして、材のロスがかなりの量になるということがある。1割や2割のロスが出るのは当たり前で、このことを嫌って多少高くても必要買いをすることになる。

このロス材を活かし、デメリットをメリットに変えることができる。それは、残材・端材をフィンガージョイント加工して集成心材として活かすことであるが、工賃との兼ね合いがあるので、役物単板で化粧したクリア造作材として活用すれば、充分にメリットを受けることができる。

構造表しの家づくりをするには、どうしても以上に挙げた程度の木工機械が必要となる。材の加工を大工の手仕事に委ねていてはいくら「価値ある家づくりだ」と唱えてみても、リーズナブルなコストを出せなければそれは一人よがりで終わるだけのことである。

優れもののコネクター金物ができているのに、未だに大部分の工務店が柱と梁のコネクターに両ネジボルト(さくらボルト)を使い、大きな断面欠損を平気でつくっている。

何故に継手金物を使用しないのか不思議でならないが、もう10年も経てば、関東大震災以降補強金物として発明された羽子板ボルトがそうであったように、通し柱と梁、胴差しのコネクターに金物を使うことは常識となるだろう。

|